Introducción

Propiedades fundamentales de la lana de roca relevantes para el acabado

Desafíos y riesgos de la pintura directa sobre lana de roca

3.1. Impacto en el rendimiento acústico

3.2. Implicaciones para la seguridad contra incendios

3.3. Gestión de la humedad y permeabilidad al vapor

3.4. Directrices y recomendaciones de fabricantes

3.5. Dificultades prácticas de aplicación

Métodos alternativos de acabado para paneles de lana de roca

4.1. Envoltura con tela acústicamente transparente

4.2. Cobertura con paneles o sistemas decorativos

4.3. Recubrimientos y acabados especializados

4.4. Preservación del rendimiento acústico y térmico

4.5. Reversibilidad y facilidad de mantenimiento

Consideraciones específicas para Perú

5.1. Proveedores y productos locales disponibles

5.2. Relevancia del clima húmedo en la selección de acabados

5.3. Prácticas constructivas y códigos normativos peruanos

Recomendaciones y mejores prácticas

Conclusión

Introducción

En el sector construcción del Perú, los paneles de lana de roca han ganado terreno como solución eficiente y confiable.

Fabricados a partir de fibras minerales obtenidas de rocas volcánicas como el basalto, estos paneles destacan por su capacidad para aislar el calor, reducir el ruido y, sobre todo, resistir el fuego sin propagarlo.

Gracias a estas propiedades, hoy en día se utilizan en una amplia gama de proyectos, desde viviendas familiares hasta edificios comerciales e instalaciones industriales.

Sin embargo, no todo es funcionalidad. Una vez instalados, los paneles de lana de roca suelen tener un aspecto áspero o industrial que puede chocar con los objetivos estéticos de ciertos espacios, especialmente en interiores.

Esto plantea una pregunta común entre arquitectos, ingenieros y propietarios: ¿cómo mejorar la apariencia visual de estos paneles sin afectar su rendimiento?

Esta guía busca responder justamente a esa inquietud, centrándose en el caso peruano.

Aquí exploraremos de forma detallada las distintas opciones para aplicar acabados a los paneles de lana de roca una vez colocados, considerando tanto la estética como la seguridad y el desempeño acústico.

Analizaremos los riesgos de pintarlos directamente, presentaremos alternativas más seguras y revisaremos aspectos clave como la humedad ambiental, la normativa nacional y la oferta disponible en el mercado local.

1. Propiedades Fundamentales de la Lana de Roca Relevantes para el Acabado

Antes de aplicar cualquier acabado sobre la lana de roca, es fundamental conocer bien sus propiedades.

Estas no solo determinan su comportamiento en obra, sino que también condicionan cómo reaccionará ante distintos tipos de recubrimientos o tratamientos superficiales.

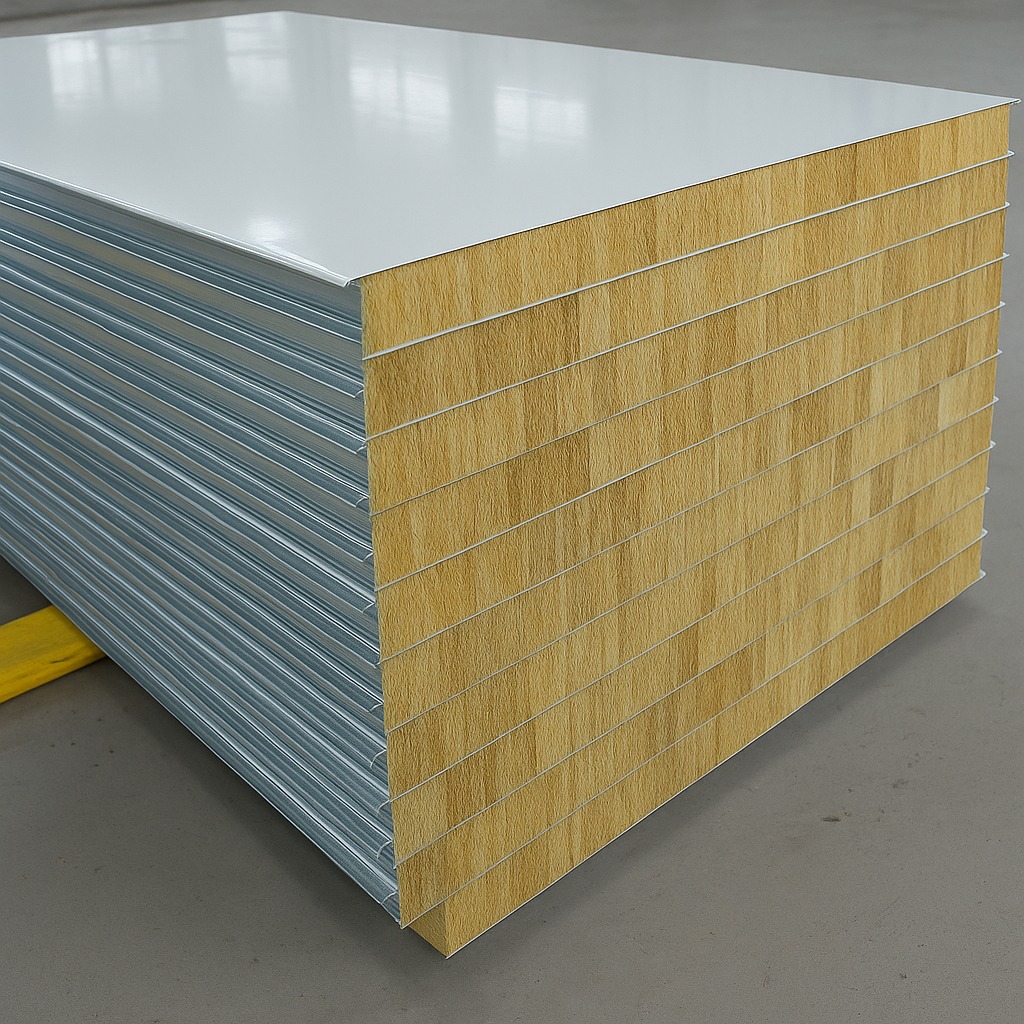

- Composición y estructura: La lana de roca se produce a partir de minerales volcánicos como el basalto, fundidos a altas temperaturas y transformados en fibras delgadas mediante un proceso de hilado. El resultado es un material poroso, ligero y altamente eficiente en aislamiento. En el contexto peruano, se comercializa en formatos como mantas flexibles, paneles semirrígidos o rígidos, y como núcleo en paneles tipo sándwich con revestimientos metálicos.

- Resistencia al fuego: Esta lana mineral no es inflamable y soporta temperaturas superiores a los 1000 °C. Cumple con las clasificaciones más estrictas de seguridad contra incendios, como Euroclass A1 y la norma ASTM E136. Su uso es habitual en proyectos que requieren materiales con alta resistencia al fuego, y cualquier recubrimiento aplicado sobre ella debe respetar esta característica para no poner en riesgo el sistema constructivo.

- Desempeño acústico: Gracias a su estructura abierta y a la distribución aleatoria de sus fibras, la lana de roca actúa como un excelente absorbente de sonido. Disminuye la reverberación y mejora el confort acústico en interiores. El coeficiente de absorción (NRC) puede alcanzar valores elevados, siempre que la superficie se mantenga libre y permeable al sonido. Si se sella con una capa de pintura o material no poroso, esta capacidad se ve notablemente reducida.

- Respuesta frente a la humedad: La lana de roca no absorbe vapor de agua ni se degrada por contacto superficial con líquidos. Además, permite el paso del vapor a través de su estructura, facilitando que los muros o techos se mantengan secos, algo especialmente importante en regiones peruanas con alta humedad ambiental. Si se cubre con un acabado poco transpirable, se pierde esta ventaja y se incrementa el riesgo de condensación o acumulación de humedad.

- Estabilidad y durabilidad: Por su origen mineral, la lana de roca es inerte, no se pudre ni se degrada con el tiempo. No sufre deformaciones, no es afectada por plagas ni promueve el crecimiento de moho. Estas cualidades permiten que conserve sus propiedades durante décadas sin mantenimiento especial.

Estas características deben tomarse en cuenta con rigor técnico al evaluar cualquier tipo de acabado o mejora visual sobre el material.

2. Desafíos y Riesgos de la Pintura Directa sobre Lana de Roca

Aunque aplicar pintura directamente sobre los paneles de lana de roca puede parecer una solución rápida para mejorar su aspecto visual, esta práctica representa una serie de riesgos que afectan directamente el desempeño del material, especialmente en sus funciones acústicas, térmicas y de seguridad contra incendios.

Impacto sobre la absorción acústica

Una de las grandes fortalezas de la lana de roca es su capacidad para absorber el sonido, gracias a su estructura porosa que permite que las ondas sonoras se internen y se disipen en forma de calor.

Sin embargo, al aplicar pinturas tradicionales —como látex o acrílicas— sobre la superficie, se forma una película que bloquea esos poros microscópicos, transformando una superficie absorbente en una que tiende a reflejar el sonido.

Esta alteración perjudica en especial a las frecuencias medias y altas, y puede reducir significativamente la efectividad acústica del material. Incluso las pinturas comercializadas como “acústicamente transparentes” presentan limitaciones si no se aplican con extremo cuidado.

En muchos casos, se ha observado que el coeficiente de reducción de ruido (NRC) puede disminuir hasta en un 30 % con una sola capa mal aplicada.

Riesgos para la seguridad frente al fuego

La lana de roca en estado natural es incombustible y cumple con las normativas más exigentes en cuanto a comportamiento frente al fuego.

No propaga llamas ni genera humo tóxico, razón por la cual se usa en muchas aplicaciones de seguridad pasiva.

Pero la mayoría de pinturas estándar son materiales combustibles, y al cubrir la lana de roca con estas sustancias, se modifica el comportamiento superficial del sistema.

Aunque el núcleo mineral no arda, la capa pintada sí puede generar llamas y humo, lo cual puede anular su clasificación de seguridad original.

Algunos fabricantes advierten que pintar sus productos puede invalidar certificaciones y garantías, ya que el material ya no ha sido probado en esas condiciones.

Incluso las pinturas intumescentes —que se expanden con el calor— están diseñadas para otros fines estructurales y no como acabados generales sobre lana de roca, por lo que deben evaluarse caso por caso.

Reducción de la transpirabilidad y gestión de humedad

La lana de roca tiene una ventaja clave: permite que la humedad se disipe gracias a su capacidad para dejar pasar vapor de agua.

Esto es especialmente importante en zonas húmedas del Perú, como la selva o la costa durante los meses de alta humedad.

Al aplicar pinturas gruesas, impermeables o en varias capas, se puede crear una barrera que impida que el vapor salga, generando condensación dentro del sistema.

Esto podría traer problemas como moho, deterioro de materiales adyacentes o pérdida de eficiencia térmica.

Incluso con pinturas de látex aplicadas con spray en capas finas, el riesgo no desaparece del todo.

Dificultades técnicas durante la aplicación

Más allá de los riesgos funcionales, aplicar pintura sobre lana de roca también plantea retos prácticos. Su superficie fibrosa e irregular dificulta una cobertura uniforme, especialmente si se usan brochas o rodillos.

El método más adecuado sería con pulverizador, pero incluso así, es probable que se requiera más pintura de lo habitual debido a la porosidad del material.

Manipular la lana de roca durante el pintado puede liberar pequeñas fibras al aire, lo que obliga a usar protección personal como guantes, mascarillas y gafas.

Por último, la superficie debe estar limpia y libre de polvo para asegurar la adherencia, lo cual puede no ser sencillo dependiendo de la ubicación y uso del panel.

3. Métodos Alternativos de Acabado para Paneles de Lana de Roca

Dado que pintar directamente los paneles de lana de roca puede afectar negativamente sus propiedades funcionales, es recomendable considerar soluciones estéticas alternativas que no interfieran con su rendimiento acústico, térmico o de seguridad. Estas opciones suelen enfocarse en recubrimientos que permiten la libre circulación del sonido o en sistemas que preservan las características del material.

Envoltorio con tela

Uno de los métodos más versátiles y eficientes para embellecer los paneles de lana de roca, especialmente en ambientes interiores como oficinas, salas de grabación o espacios educativos, consiste en recubrirlos con tela.

- Proceso general: Se construye un marco de madera (por ejemplo, con listones de 2×2 pulgadas) alrededor del panel. Luego se estira una tela decorativa sobre la superficie visible y los bordes, fijándola por la parte posterior mediante grapas o adhesivos. También es posible envolver directamente los paneles rígidos si tienen suficiente solidez estructural.

- Selección de tela adecuada: Es clave optar por materiales acústicamente transparentes, es decir, telas que permitan el paso de las ondas sonoras sin bloquearlas ni reflejarlas. Un truco práctico consiste en soplar aire a través de la tela: si el aire pasa sin resistencia, lo más probable es que también lo haga el sonido. Ejemplos comunes:

- Telas técnicas diseñadas para usos acústicos (algunas ofrecen también resistencia al fuego).

- Telas utilizadas para rejillas de altavoces, que combinan permeabilidad sonora y estética minimalista.

- Opciones más rústicas como arpillera, o soluciones caseras con algodón u otras lonas delgadas, siempre que se evalúe su comportamiento frente al fuego y su transparencia acústica.

- Contención de fibras: En telas con tejido muy abierto, se puede incluir una capa interior de protección —como malla delgada, guata sintética o muselina— para evitar la migración de partículas del panel.

- Ventajas del método: Además de preservar la absorción acústica, este enfoque ofrece una gran flexibilidad en diseño (colores, texturas) y puede ser revertido fácilmente si se desea renovar el acabado o acceder al panel original.

Recubrimiento con sistemas rígidos decorativos

En lugar de telas, es posible emplear elementos rígidos o semirrígidos para cubrir la lana de roca, siempre que se mantenga la funcionalidad del sistema.

- Paneles con listones de madera: Esta opción combina atractivo visual con rendimiento acústico. Se instalan listones delgados con separación entre ellos, montados sobre una base que puede incluir fieltro acústico o directamente la lana de roca. El diseño permite el paso del sonido hacia el material absorbente. El rendimiento final depende de la geometría del sistema: ancho de los listones, separación entre ellos, tipo y espesor del aislamiento detrás, y la posible inclusión de cámaras de aire.

- Paneles perforados: Elaborados en metal, madera o incluso yeso, estos elementos presentan patrones de perforaciones que permiten que el sonido llegue hasta el núcleo absorbente. Son útiles para integrarse visualmente en interiores y exteriores, y pueden combinarse con sistemas ya instalados.

- Sistemas integrados: Existen soluciones en las que la lana de roca actúa como núcleo absorbente y se recubre con materiales formulados para mantener su capacidad acústica. Ejemplos:

- Revestimientos continuos de yeso o mortero microporoso que ofrecen acabados lisos y modernos, adecuados para auditorios o espacios de alto diseño. Estos productos requieren mano de obra especializada para su aplicación.

- Sistemas de fachada exterior con aislamiento basado en lana mineral, donde el panel se recubre con capas de adhesivo, refuerzo y mortero decorativo.

- Alternativas estructuradas para exteriores con capas de refuerzo, imprimantes y terminaciones resistentes a la intemperie, que conservan las propiedades térmicas y acústicas del núcleo.

- Paneles metálicos preacabados: Algunos sistemas constructivos utilizan paneles tipo sándwich que encapsulan el núcleo de lana de roca entre dos caras metálicas. Estas superficies suelen venir pre-pintadas, con perfiles y colores personalizables, y resultan muy útiles para fachadas industriales, techos o muros expuestos. Dependiendo del diseño, las juntas pueden quedar visibles o completamente ocultas.

Recubrimientos Especializados y Otras Alternativas Avanzadas

En ciertos casos específicos, se han desarrollado recubrimientos pensados para aplicarse sobre superficies de lana de roca, aunque su propósito no es necesariamente estético, sino funcional.

Estos acabados suelen tener un rol técnico dentro de sistemas de protección contra incendios o acondicionamiento acústico especializado.

Recubrimientos ignífugos para sellos cortafuego

Existen productos en formato pastoso o tipo revestimiento que se aplican con brocha o pulverizador sobre placas de lana de roca, especialmente en instalaciones donde es necesario restaurar sistemas de protección pasiva, como los sellos alrededor de tuberías o conductos.

Estos recubrimientos están formulados para expandirse con el calor y formar una capa carbonizada aislante que limita la propagación del fuego.

Generalmente son de color blanco y pueden repintarse si se desea, pero su objetivo principal es la protección, no la decoración.

Revoques acústicos microporosos

Son mezclas minerales especialmente diseñadas para recubrir paneles de lana mineral manteniendo su capacidad de absorción sonora.

A diferencia de las pinturas comunes, estos revoques son porosos a nivel microscópico, lo que permite que el sonido atraviese la superficie y sea absorbido por el núcleo del panel.

Estos sistemas ofrecen acabados lisos y homogéneos, y suelen aplicarse en capas finas mediante procedimientos específicos. Su uso es común en auditorios, teatros o espacios de alto rendimiento acústico.

Morteros proyectados termoacústicos

Algunos sistemas utilizan morteros secos que se mezclan con agua y se proyectan mecánicamente sobre superficies como metal o concreto.

Estos contienen fibras minerales (incluso lana de roca), aditivos y aglutinantes. Su aplicación permite formar una capa continua que ofrece aislamiento térmico, control acústico y resistencia al fuego.

Están pensados para entornos industriales o estructuras que requieren protección adicional sin perder eficiencia energética.

Cómo se Preserva el Desempeño con Estas Alternativas

Todas estas opciones comparten una cualidad esencial: permiten que el sonido llegue al interior del panel sin bloquearlo, lo que garantiza que la lana de roca siga cumpliendo su función como material absorbente.

Tanto los recubrimientos microporosos como los paneles con aperturas físicas (listones, perforados) están diseñados para no interferir con la transmisión sonora.

En cambio, la pintura convencional, incluso en capas finas, tiende a formar una barrera superficial que reduce notablemente la eficiencia acústica del material.

Modularidad y Ventajas de Diseño Reversible

Una de las grandes fortalezas de las soluciones como la envoltura con tela o el uso de paneles decorativos atornillados es su capacidad de adaptación y mantenimiento.

Estos métodos permiten realizar cambios estéticos, limpiezas o ajustes sin afectar ni dañar el núcleo de lana de roca.

Si se deteriora una tela o se requiere renovar el acabado visual, basta con desmontar el recubrimiento superficial y reemplazarlo.

Por otro lado, los sistemas que involucran pintura o revoques continuos son prácticamente permanentes: una vez aplicados, no pueden retirarse sin riesgo de dañar el aislamiento.

Esta flexibilidad es especialmente valiosa en ambientes de alto tránsito, proyectos institucionales o instalaciones que pueden requerir mantenimiento frecuente o reconfiguración futura.

4. Consideraciones Específicas para Perú

Al planificar cualquier tratamiento estético o funcional sobre paneles de lana de roca instalados en territorio peruano, es esencial tomar en cuenta una serie de factores propios del contexto nacional.

Entre estos destacan la disponibilidad de materiales e insumos en el mercado local, las condiciones climáticas regionales y las normativas técnicas vigentes.

Presencia de Suministros y Asesoría Técnica

Actualmente, el mercado peruano cuenta con un número creciente de empresas que distribuyen productos relacionados con el aislamiento mineral, incluyendo placas, paneles acústicos y sistemas constructivos que incorporan lana de roca.

Estos proveedores suelen ofrecer también orientación técnica, información de rendimiento acústico (por ejemplo, bajo normas como ASTM C423), y en algunos casos, soluciones constructivas específicas para aplicaciones industriales o residenciales.

Existen distribuidores que comercializan paneles con revestimientos especiales (como acabados microperforados para control acústico), productos con aplicaciones térmicas o industriales, y soluciones proyectadas para entornos que requieren protección pasiva contra incendios.

Algunos de estos actores también participan en marketplaces de materiales de construcción, lo que facilita su acceso para proyectos en diferentes regiones del país.

Asimismo, hay referencias de empresas extranjeras con presencia indirecta en Perú, que ofrecen tecnologías de recubrimiento proyectado basadas en lana mineral.

Estas pueden ser útiles en casos donde se requiere un sistema integral de aislamiento térmico y acústico, aplicado sobre superficies metálicas o de concreto.

Recomendación de Contacto Directo

Dado que la disponibilidad exacta de productos, la compatibilidad con acabados específicos y las recomendaciones técnicas pueden variar entre marcas y lotes, es altamente recomendable que arquitectos, ingenieros o responsables de proyecto se comuniquen directamente con los representantes de estos proveedores.

Esto permite obtener especificaciones actualizadas, sugerencias de instalación y opciones adecuadas para cada aplicación.

Humedad Ambiental y su Impacto en los Acabados

El clima en Perú es extremadamente variado, con regiones costeras húmedas, zonas selváticas con alta condensación y altiplanos con condiciones distintas.

Este factor climático tiene implicancias directas en la forma en que se deben proteger o revestir los paneles de lana de roca, especialmente porque este material está diseñado para “respirar” gracias a su permeabilidad al vapor.

Condensación no deseada: En áreas cálidas y húmedas, el vapor de agua presente en el ambiente tiende a penetrar desde el exterior hacia el interior de los muros o techos.

Si se utiliza un revestimiento que no permita el paso del vapor —por ejemplo, una pintura espesa o de baja transpirabilidad— puede generarse condensación en el punto donde la lana de roca y el acabado se encuentran, lo que deteriora el rendimiento del conjunto y podría afectar la estructura a largo plazo.

Importancia de la transpirabilidad: En estos contextos, es mucho más recomendable optar por acabados abiertos al paso del aire y el vapor.

Telas acústicas porosas, listones de madera con espacios entre sí, paneles decorativos perforados o sistemas ventilados permiten que la humedad residual se disipe de forma natural, reduciendo el riesgo de acumulación de agua en el interior del sistema.

Incluso si se piensa usar pintura, esta debe aplicarse en capas muy delgadas y con productos base agua más permeables, aunque nunca son completamente libres de riesgo en condiciones de alta humedad.

Prevención del moho: Aunque la lana de roca en sí no es un medio nutritivo para hongos o bacterias, un acabado inapropiado puede atrapar humedad entre capas y generar condiciones favorables para el desarrollo de moho en materiales adyacentes como madera, drywall o incluso el polvo acumulado en cavidades.

La correcta elección del acabado es, por tanto, también una estrategia de control sanitario y de durabilidad constructiva.

Cumplimiento Normativo en Perú y Buenas Prácticas

En Perú, como en cualquier país, las intervenciones en materiales de construcción deben respetar los lineamientos establecidos por las autoridades competentes.

Aunque no todos los acabados estén regulados de manera específica, sí existen principios generales —sobre todo relacionados con la seguridad contra incendios— que son plenamente aplicables cuando se trabaja con materiales como la lana de roca.

Normativa y clasificación de fuego: La lana de roca es elegida muchas veces precisamente por su resistencia al fuego.

Si se aplica un acabado que no ha sido probado como parte del sistema original (como una pintura inflamable o un revestimiento no certificado), se corre el riesgo de perder esa clasificación.

Esto no solo es un problema técnico, sino que puede generar conflictos con inspecciones municipales, reglamentos del Reglamento Nacional de Edificaciones (RNE) e incluso con coberturas de seguro en caso de siniestro.

Riesgo de anulación de certificaciones: Modificar la superficie de un producto que fue ensayado y certificado en su estado original puede invalidar sus propiedades declaradas, aunque el núcleo del material no se haya alterado.

Por eso, es esencial evitar cambios no contemplados por el fabricante, especialmente cuando el sistema tiene requerimientos de resistencia al fuego.

Asesoría profesional recomendada: Siempre que se contemple una intervención no estándar —como aplicar una pintura, instalar un nuevo recubrimiento o combinar materiales— se recomienda hacerlo con la guía de profesionales locales.

Arquitectos, ingenieros o consultores de obra pueden ayudar a verificar que el diseño cumpla con la normativa nacional vigente, especialmente en proyectos que requieren aprobación municipal o cuando los paneles forman parte de muros cortafuego u otras aplicaciones críticas.

5. Recomendaciones y Mejores Prácticas

Priorizar la Función sobre la Apariencia

Al momento de decidir cómo mejorar visualmente los paneles de lana de roca, lo primero que se debe tener en cuenta es para qué están cumpliendo su función en ese espacio.

Si están ahí para proteger contra el fuego, reducir el ruido o mejorar la acústica (como en salas de máquinas, auditorios o muros cortafuego), entonces lo estético debe estar en segundo plano.

Aplicar un acabado que comprometa esas funciones puede poner en riesgo tanto el confort como la seguridad del ambiente.

Optar por Soluciones Reversibles y No Invasivas

En lugar de pintar directamente el panel, existen métodos mucho más recomendables que no afectan sus propiedades principales.

Envolverlos con telas especiales (que permitan el paso del sonido y que tengan clasificación de resistencia al fuego), o cubrirlos con paneles decorativos como listones de madera o superficies perforadas, son alternativas que:

- Mantienen el rendimiento acústico y permiten que el material “respire”.

- No anulan las certificaciones de resistencia al fuego, siempre que los materiales elegidos sean adecuados.

- Ofrecen versatilidad estética sin comprometer la función.

- Pueden desmontarse fácilmente si se desea renovar o hacer mantenimiento.

Si Igual se Va a Pintar, Hacerlo con Mucho Cuidado

Pintar directamente la lana de roca no es recomendable, pero si por algún motivo se decide hacerlo, debe ser con extrema precaución:

- Usar solo pinturas látex base agua y en acabado mate, nunca esmaltes ni aceites.

- Aplicar con pistola pulverizadora, en capas muy finas, solo lo justo para cambiar el tono superficial sin formar una película gruesa.

- Hacer pruebas previas en una muestra, para verificar cómo reacciona la superficie y si cambia su textura o capacidad de absorción acústica.

- Nunca aplicar pintura en paneles que forman parte de sistemas contra incendios, a menos que el recubrimiento haya sido específicamente aprobado para ese uso, lo cual es muy poco común y debe ser validado por una autoridad técnica.

Probar Siempre Antes de Aplicar Definitivamente

Antes de intervenir todo el proyecto, lo ideal es hacer una prueba piloto. Utiliza una muestra del mismo panel que tienes instalado, aplica el acabado planeado y evalúa el resultado visual y funcional.

Si se busca preservar el rendimiento acústico, lo más responsable es hacer ensayos bajo normas técnicas como la ASTM C423 para conocer el impacto real.

Consultar con Fabricantes y Normas Locales

No todos los fabricantes de lana de roca permiten aplicar acabados libremente.

Lo recomendable es revisar siempre las fichas técnicas más recientes del producto, y si hay dudas, contactar directamente con el proveedor para evitar errores que puedan afectar su rendimiento.

Toda modificación debe estar en línea con el Reglamento Nacional de Edificaciones (RNE) del Perú, especialmente en temas de seguridad contra incendios. Por eso, siempre es buena idea contar con asesoría profesional local.

Considerar Soluciones que Ya Vienen con Acabado

Para quienes están diseñando desde cero o renovando espacios, una forma más práctica y segura es adquirir productos de lana de roca que ya vienen con acabado de fábrica.

Existen versiones con revestimientos decorativos, metálicos o incluso sistemas acústicos integrados que eliminan la necesidad de añadir un acabado posterior y ya han sido probados para mantener sus propiedades.

La siguiente tabla resume y compara las principales opciones de acabado discutidas:

| Método de Acabado | Estética | Impacto Acústico | Impacto Seguridad Incendios | Durabilidad | Costo Relativo | Reversibilidad | Consideraciones Clave |

| Sin Acabado (Expuesto) | Industrial, funcional | Ninguno (óptimo) | Ninguno (mantiene clasificación original) | Alta (material) | Bajo | N/A | Aceptabilidad estética, posible liberación de fibras si se perturba.52 |

| Pintura Directa (Látex Spray Fino) | Puede mejorar color, aspecto industrial | Negativo Alto (reduce NRC significativamente) | Anula clasificación, añade material combustible | Baja-Media | Bajo-Medio | No | Alto riesgo. Evitar en aplicaciones críticas. Requiere precaución extrema. Afecta permeabilidad.27 |

| Envoltura con Tela (Tela Acústica) | Muy versátil (colores, texturas) | Bajo/Nulo (si la tela es transparente) | Depende de la clasificación de fuego de la tela (usar Clase A) | Media-Alta | Medio | Sí | Método recomendado. Elegir tela adecuada (transparencia, fuego). Posible necesidad de marco.58 |

| Cubierta Listones Madera | Natural, cálido, moderno | Bajo (permite paso de sonido, puede añadir difusión) | Depende del tratamiento de la madera y sistema de montaje | Alta | Medio-Alto | Sí | Popular. Considerar espacios, tipo de madera, acabado. Rendimiento depende del diseño.70 |

| Cubierta Panel Perforado | Moderno, industrial | Bajo (si la perforación es adecuada) | Depende del material del panel | Alta | Medio-Alto | Sí | Asegurar suficiente área abierta. Material del panel (metal, etc.).76 |

| Sistema Integrado (Yeso Acústico) | Liso, sin juntas, alta calidad | Diseñado para alto NRC (sistema probado) | Sistema probado y clasificado (e.g., Clase A) | Alta | Alto | No | Requiere instaladores especializados. Ofrece acabado premium y rendimiento garantizado.26 |

Conclusión

Embellecer los paneles de lana de roca instalados en proyectos peruanos sí es posible, pero no se debe hacer a la ligera.

Cualquier modificación en su superficie requiere evaluar con cuidado cómo podría afectar su funcionamiento, en especial en lo que respecta a su capacidad para absorber el sonido y su resistencia natural al fuego.

Aunque la idea de pintarlos directamente puede parecer una solución rápida y económica, esta práctica conlleva riesgos importantes.

Al aplicar pintura común, se tapan los poros del material, lo que reduce su rendimiento acústico.

La pintura añade una capa combustible que puede invalidar sus certificaciones de seguridad contra incendios.

En contextos húmedos como los de la costa o la selva peruana, también puede dificultar el manejo adecuado de la humedad y provocar condensación o deterioro con el tiempo.

Por todo esto, los fabricantes no suelen recomendar pintar directamente la lana de roca.

En lugar de ello, existen opciones mucho más seguras y funcionales. Envolver los paneles con telas acústicamente transparentes —y con la clasificación adecuada contra incendios— es una de las alternativas más recomendadas.

Otra opción son los recubrimientos decorativos como listones de madera o paneles perforados, que permiten mantener el paso del sonido y mejoran la apariencia del ambiente.

Para proyectos de mayor presupuesto, los sistemas integrados con yeso acústico ofrecen un acabado elegante sin comprometer el rendimiento técnico, aunque requieren mano de obra especializada.

La elección del tipo de acabado dependerá de factores como el objetivo del espacio, el presupuesto disponible y las condiciones del lugar (por ejemplo, la humedad relativa del ambiente).

Pero sea cual sea la opción que se elija, lo más importante es que el acabado no dañe las propiedades clave del panel.

Por eso, antes de tomar cualquier decisión, es esencial hacer pruebas en muestras, revisar las especificaciones del fabricante y confirmar que la intervención cumpla con el Reglamento Nacional de Edificaciones del Perú.

Contar con la asesoría de un arquitecto o ingeniero local es siempre una buena decisión para evitar problemas técnicos o normativos en el futuro.