Tabla de Contenidos

Introducción

- Paneles Sándwich Resistentes al Fuego: Composición y Propiedades

1.1. Estructura y Componentes Fundamentales

1.2. Materiales del Núcleo Aislante: Análisis Detallado

1.3. Revestimientos Metálicos: Opciones y Resistencia - Clasificaciones de Resistencia al Fuego y Estándares Aplicables

2.1. Conceptos Fundamentales: Reacción al Fuego y Resistencia al Fuego

2.2. Normativa Europea (EN 13501-1, EN 13501-2, EN 1634-1)

2.3. Aprobaciones Internacionales: Factory Mutual (FM) - Requisitos Específicos para la Industria Química y Farmacéutica Peruana

3.1. Normativa Peruana de Seguridad Contra Incendios

3.2. Normas de Buenas Prácticas de Manufactura (GMP/BPM)

3.3. Resistencia Química y Control de Contaminación

3.4. Control Térmico y Cámaras Frías - Diseño, Instalación y Mantenimiento de Paneles Sándwich

4.1. Consideraciones de Diseño

4.2. Mejores Prácticas de Instalación

4.3. Mantenimiento y Vida Útil - Paneles Sándwich vs. Construcción Tradicional en la Industria Peruana

5.1. Ventajas Competitivas

5.2. Desafíos y Consideraciones - Mercado Peruano de Paneles Sándwich Resistentes al Fuego

6.1. Fabricantes y Distribuidores Locales

6.2. Tendencias y Proyectos en América Latina - Conclusiones y Recomendaciones

7.1. Síntesis de los Hallazgos Clave

7.2. Recomendaciones Estratégicas para la Industria Química y Farmacéutica Peruana

7.3. Perspectivas Futuras

Introducción

La industria química y farmacéutica en Perú opera dentro de un marco de exigencias rigurosas en materia de seguridad, higiene y control ambiental.

La gestión del riesgo de incendios es una preocupación primordial, dada la inherente presencia de sustancias inflamables, equipos de alto valor y la imperativa necesidad de salvaguardar tanto la vida humana como los activos de producción.

En este contexto, los paneles sándwich, con su diseño multicapa, se presentan como una respuesta constructiva avanzada, ofreciendo un equilibrio óptimo entre protección contra incendios, eficiencia operativa y celeridad en la instalación.

Estos paneles proporcionan un aislamiento térmico y acústico superior, son notablemente ligeros, exhiben una elevada resistencia mecánica y, crucialmente, poseen propiedades ignífugas que superan las de los métodos de construcción convencionales.

Su capacidad para integrar múltiples funciones en un solo componente simplifica los procesos constructivos y contribuye a la sostenibilidad de las edificaciones industriales.

El propósito de esta guía es servir como una referencia técnica detallada para los profesionales del sector en Perú.

Se abordarán los aspectos fundamentales de los paneles sándwich resistentes al fuego, su alineación con las normativas peruanas e internacionales, y las mejores prácticas para su implementación en los complejos entornos de las industrias química y farmacéutica.

1. Paneles Sándwich Resistentes al Fuego: Composición y Propiedades

1.1. Estructura y Componentes Fundamentales

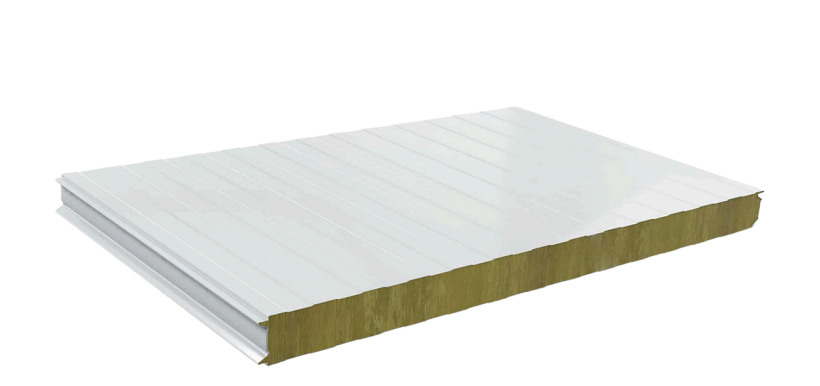

Los paneles sándwich son sistemas de aislamiento altamente versátiles, caracterizados por una estructura de tres capas. Consisten en dos láminas metálicas exteriores que actúan como revestimiento y un núcleo central de material aislante.

Estas láminas suelen fabricarse de acero galvanizado, acero inoxidable o aluminio, con espesores que oscilan típicamente entre 0.7 y 1.2 mm, aunque en ciertas aplicaciones se puede emplear un espesor mínimo de 0.6 mm.

Para asegurar una unión robusta y duradera entre las láminas metálicas y el núcleo aislante, las superficies internas de estas láminas reciben una imprimación especial, conocida como «backcoat».

El rendimiento integral de un panel sándwich es el resultado de la interacción sinérgica entre sus componentes. No se trata simplemente de la suma de las propiedades individuales de cada capa, sino de cómo estas capas trabajan en conjunto para conferir al panel características superiores.

Las láminas exteriores, al unirse al núcleo aislante mediante adhesivos o sistemas de encaje, otorgan al panel una rigidez y resistencia estructural significativas.

Esta acción compuesta permite que el panel, a pesar de su bajo peso, exhiba una elevada capacidad portante, un aislamiento térmico duradero, una excelente barrera contra el agua y el vapor, y una notable estanqueidad al aire.

La calidad de la unión y la compatibilidad entre los materiales son tan cruciales como las propiedades de los materiales individuales para garantizar la eficacia y durabilidad del sistema constructivo.

1.2. Materiales del Núcleo Aislante: Análisis Detallado

El material del núcleo es el principal determinante de las propiedades de aislamiento térmico, acústico y, fundamentalmente, de la resistencia al fuego del panel sándwich.

La elección adecuada del núcleo es vital para cumplir con los requisitos específicos de la industria química y farmacéutica.

- Poliisocianurato (PIR): Este material, derivado del poliuretano, es reconocido por su excelente rendimiento como aislante térmico, con coeficientes de conductividad térmica que varían entre 0.021 y 0.022 W/mK. Los paneles PIR son ligeros y energéticamente eficientes. Su composición química les confiere una resistencia al fuego superior a la del PUR; en caso de incendio, el PIR forma una capa carbonizada protectora que retarda la propagación de las llamas. Las espumas PIR mantienen sus propiedades incluso a temperaturas superiores a 150°C. Son ampliamente utilizados en cámaras frías y edificaciones industriales que demandan altos estándares de seguridad contra incendios.

- Poliuretano (PUR): Compuesto por espuma rígida, el PUR ofrece una buena resistencia térmica, con una conductividad de 0.025 W/m·K, y una estructura ligera que facilita su manipulación e instalación. Aunque es un aislante térmico muy eficiente, su resistencia al fuego es menor en comparación con el PIR, pero su costo es generalmente más bajo. Los paneles PUR son ideales para instalaciones que requieren un control preciso de la temperatura, como cámaras frigoríficas, y conservan sus propiedades a temperaturas superiores a 100°C.

- Lana de Roca: Este material fibroso, inorgánico y no combustible, se produce a partir de rocas volcánicas. Su característica más destacada es su excepcional resistencia al fuego; no se incendia y su punto de fusión se sitúa alrededor de los 1.000°C, lo que la convierte en una barrera pasiva fundamental contra incendios. Además de sus propiedades ignífugas, la lana de roca proporciona un excelente aislamiento térmico (conductividad de 0.040-0.045 W/mK) y acústico, logrando reducciones de ruido de hasta 35 dB y coeficientes de absorción de 0.85 a 1.00. Su densidad, que oscila entre 90 y 145 kg/m³, es significativamente superior a la de las espumas orgánicas, lo que contribuye a un rendimiento optimizado en términos de resistencia al fuego, propiedades mecánicas y aislamiento acústico. Es un material hidrófugo y resistente a la humedad, manteniendo sus propiedades aislantes incluso si se moja y se seca.

- Otras Espumas (EPS, Fenólica):

- EPS (Poliestireno Expandido): Este material es más blando y menos denso que el PIR, lo que lo hace susceptible al daño por roedores. Su conductividad térmica es de 0.035 W/mK. En un escenario de incendio, los paneles con núcleo de EPS pueden perder sus propiedades de carga e integridad en aproximadamente 15 minutos, en contraste con los 30 minutos que puede ofrecer un panel PIR.

- Espuma Fenólica (PF): Derivada de la resina líquida de formaldehído, la espuma fenólica se distingue por su baja conductividad térmica, alta resistencia al encendido, retardo en la combustión y mínimas emisiones de humo. Su descomposición se produce entre 250-500°C, y la combustión comienza entre 530-580°C. Sin embargo, su consistencia la hace propensa a desmoronarse, requiriendo una manipulación cuidadosa. Soporta temperaturas superiores a 130°C.

La selección del material del núcleo implica una consideración fundamental entre la eficiencia térmica y la seguridad ignífuga inherente.

Los paneles con núcleos de PIR y PUR, al ser espumas orgánicas, ofrecen una menor conductividad térmica, lo que se traduce en un mejor aislamiento con menor espesor y, por ende, en una mayor eficiencia energética.

Esto puede resultar en estructuras más ligeras, menores costos de transporte y una instalación más rápida. Sin embargo, la lana de roca, al ser un material mineral, es intrínsecamente no combustible y posee un punto de fusión considerablemente más alto.

Esta propiedad la convierte en la opción superior para la compartimentación de incendios y para áreas de alto riesgo dentro de las industrias química y farmacéutica, donde la no contribución a la propagación del fuego es crítica.

La decisión final sobre el material del núcleo debe basarse en una evaluación de riesgos específica para cada zona de la instalación, sopesando la necesidad de una barrera ignífuga pasiva frente a los beneficios de la eficiencia térmica y la ligereza estructural.

Para entornos con equipos sensibles o productos químicos inflamables, la superioridad de la lana de roca en seguridad pasiva es a menudo preferible, complementada con sistemas de supresión activa como los agentes limpios (ej. FK-5-1-12) para proteger equipos y evitar residuos.

Tabla 1: Comparativa Técnica de Núcleos Aislantes para Paneles Sándwich

| Característica | PIR (Poliisocianurato) | PUR (Poliuretano) | Lana de Roca | EPS (Poliestireno Expandido) | Espuma Fenólica (PF) |

| Conductividad Térmica (W/mK) | 0.021 – 0.022 | 0.025 | 0.040 – 0.045 | 0.035 | Baja notablemente |

| Resistencia al Fuego | Superior a PUR; forma capa carbonizada protectora. Resiste >150°C. FM Aprobado. | Menos resistente que PIR; más económico. Resiste >100°C. | Excepcional, no combustible (A2-s1,d0); funde a ~1000°C. | Pierde propiedades a 15 min en incendio. | Notable, genera capas carbonizadas, menos humo. Descompone 250-500°C, combustión 530-580°C. Resiste >130°C. |

| Densidad (kg/m³) | 40 | 40 | 85 – 150 | 12.5 – 20 | No especificada, propensa a desmoronarse |

| Resistencia a la Humedad | Excelente, previene absorción de agua. | Baja permeabilidad al vapor, previene crecimiento de moho. | Hidrófuga, mantiene propiedades al secarse. | No especificada, pero PU/PIR son mejores en frío. | Mayor conductividad térmica con humedad. |

| Resistencia Química | Resistente a moho, hongos, plagas. | Excelente contra químicos comunes, solventes, aceites. | Resistente a ambientes húmedos, corrosivos, químicos. | No especificada. | No especificada. |

| Ligereza (comparativa) | Muy ligero, superior a EPS. Mucho más ligero que lana de roca. | Ligero, buena relación aislamiento/peso. | Más denso (2-3x) que espumas orgánicas. Requiere más medios para transporte/instalación. | Ligero. | No especificada. |

| Costo (comparativa general) | Más alto que PUR. | Más económico que PIR. | No especificada, pero más denso y pesado. | No especificada, pero dominante en AL. | No especificada. |

1.3. Revestimientos Metálicos: Opciones y Resistencia

Las láminas exteriores de los paneles sándwich son componentes esenciales que no solo contribuyen a la estética y la durabilidad estructural, sino que también actúan como la primera línea de defensa contra el entorno operativo en las industrias química y farmacéutica.

- Acero Galvanizado: Es una opción común y económica, con espesores típicos entre 0.7 y 1.2 mm. Puede llevar recubrimientos de poliéster de 25µm o de poliuretano de 35-60µm, que mejoran su resistencia a la corrosión. Estos recubrimientos ofrecen una protección básica y son adecuados para entornos menos agresivos.

- Acero Inoxidable: Este material es la elección preferida para entornos que demandan estándares higiénicos rigurosos o que están expuestos a condiciones químicas agresivas. El acero inoxidable exhibe una excelente resistencia a la corrosión, a la mayoría de los productos químicos, a la humedad y a la oxidación, manteniendo su integridad estructural en un amplio rango de temperaturas. Su superficie lisa y no porosa facilita enormemente la limpieza y desinfección, lo cual es crítico para mantener la esterilidad en salas limpias y prevenir la contaminación cruzada en la industria farmacéutica. Aunque su costo inicial es superior al de otros metales como el aluminio o el acero galvanizado, la inversión se justifica por los beneficios económicos a largo plazo derivados de su durabilidad, menor degradación y facilidad de mantenimiento en ambientes corrosivos.

- Aluminio: Otra alternativa para los revestimientos, el aluminio es valorado por su ligereza y su capacidad de ofrecer un impacto estético particular. También puede ser microperforado para mejorar las propiedades de aislamiento acústico del panel.

- Recubrimientos Especiales: Además de la imprimación «backcoat» que mejora la adhesión al núcleo , existen recubrimientos avanzados como Prisma y HPS200 Ultra (Tata Steel). Estos recubrimientos ofrecen una alta resistencia a la corrosión, protección contra los rayos UV y una gran dureza superficial, lo que los hace ideales para procesos de manipulación intensivos y entornos exigentes. Algunos de estos recubrimientos pueden ofrecer garantías de hasta 30 años. El HPS200 Ultra, con un espesor nominal de 200 micras, está diseñado específicamente para funcionar en los entornos más corrosivos y exigentes.

La selección del revestimiento metálico y su recubrimiento no es una decisión meramente estética o de durabilidad general, sino una elección de ingeniería crítica que impacta directamente la resistencia química, la facilidad de limpieza y el rendimiento higiénico a largo plazo del panel en los ambientes altamente regulados de las industrias química y farmacéutica.

La superficie del panel es la primera barrera contra derrames químicos, vapores corrosivos y el crecimiento microbiano, lo que influye directamente en la calidad del producto y la seguridad operativa.

Una inversión inicial en materiales como el acero inoxidable o recubrimientos de alto rendimiento se traduce en una menor degradación, un mantenimiento más sencillo y el cumplimiento de los estrictos estándares de higiene requeridos por las Buenas Prácticas de Manufactura (GMP).

2. Clasificaciones de Resistencia al Fuego y Estándares Aplicables

2.1. Conceptos Fundamentales: Reacción al Fuego y Resistencia al Fuego

Para comprender el comportamiento de los paneles sándwich frente al fuego, es fundamental distinguir entre dos conceptos clave: la reacción al fuego y la resistencia al fuego.

La reacción al fuego se refiere a la contribución de un material o producto a la propagación de un incendio. Esta evaluación considera factores como la inflamabilidad, la producción de calor, la difusión de la llama, y la generación de humo y partículas tóxicas. Por otro lado, la

resistencia al fuego evalúa el tiempo durante el cual un elemento constructivo, como un panel sándwich, es capaz de mantener sus propiedades intactas y cumplir con funciones específicas bajo la exposición al fuego.

Esto incluye la capacidad de resistir el colapso estructural (R), mantener la integridad estructural (E) y proporcionar aislamiento térmico (I) para limitar la transferencia de calor.

La combinación de estas propiedades se expresa con los símbolos REI o EI, seguidos del tiempo en minutos que el elemento resiste.

2.2. Normativa Europea (EN 13501-1, EN 13501-2, EN 1634-1)

La Unión Europea ha establecido un sistema armonizado para clasificar los productos de construcción en función de su comportamiento frente al fuego.

- Euroclases de Reacción al Fuego (EN 13501-1): Esta norma clasifica los materiales en una escala de A1 a F, donde A1 indica que el material no es combustible y no contribuye al fuego, mientras que F significa que no ha sido clasificado o tiene una alta contribución al fuego. Adicionalmente, se utilizan subíndices para cuantificar la producción de humo (s1, s2, s3, siendo s1 la menor producción) y la generación de gotas o partículas inflamadas (d0, d1, d2, siendo d0 la ausencia de gotas). Por ejemplo, un panel de lana de roca se clasifica como A2-s1, d0, indicando que es no combustible, produce muy poco humo y no genera gotas inflamadas.

- Clasificaciones de Resistencia al Fuego (EN 13501-2): Esta norma es la referencia europea para clasificar elementos constructivos en términos de resistencia al fuego. Los resultados de los ensayos se expresan mediante tres símbolos y un tiempo en minutos :

- R (Capacidad Portante): Capacidad del elemento para soportar cargas sin colapsar durante el incendio.

- E (Integridad Estructural): Capacidad del elemento para contener el fuego y los gases calientes, evitando su propagación a través de grietas o aberturas.

- I (Aislamiento Térmico): Capacidad del elemento para limitar el aumento de temperatura en la cara no expuesta al fuego, previniendo la ignición de materiales adyacentes.

- Las combinaciones comunes incluyen REI (tiempo) para elementos portantes (como cubiertas y suelos) y EI (tiempo) para elementos no portantes (como paredes y techos). Por ejemplo, un panel de lana de roca de 150 mm de espesor puede alcanzar una clasificación EI 180 – EI 240, mientras que para cubiertas, un REI 180 puede lograrse con 150 mm. Los paneles PIR también pueden ofrecer una resistencia al fuego significativa, con clasificaciones como EI 150.

- Pruebas de Laboratorio: La determinación de estas Euroclases y clasificaciones de resistencia se realiza mediante pruebas rigurosas en laboratorios acreditados. Las pruebas clave incluyen:

- Ensayo de la Pequeña Llama (ISO 11925-2): También conocido como «prueba de inflamabilidad», consiste en aplicar una llama al núcleo aislante del panel.

- Ensayo SBI (Single Burning Item – EN 13823): Mide la contribución de un panel al desarrollo de un incendio cuando se coloca individualmente en una esquina de una estancia. Este examen identifica materiales que no propagan el fuego.

2.3. Aprobaciones Internacionales: Factory Mutual (FM)

Además de las normativas europeas, las aprobaciones de Factory Mutual (FM) son un estándar de seguridad global altamente reconocido, especialmente relevante en la industria industrial y de alto riesgo.

- Estándares FM: FM Global desarrolla y mantiene estándares de aprobación para una amplia gama de productos y sistemas de construcción. Algunos de los estándares clave para paneles sándwich incluyen :

- FM 4880: Clasificación de fuego Clase 1 para paneles aislados de pared y techo/cielo raso, materiales de acabado interior o recubrimientos, y sistemas de pared exterior. Evalúa el rendimiento al fuego en términos de combustibilidad y autopropagación.

- FM 4881: Para uso exterior, especialmente en zonas con riesgo de huracanes.

- FM 4882: Se centra en la generación mínima de humo en ocupaciones sensibles al humo, como la industria agroalimentaria y farmacéutica.

- FM 4471: Evalúa el comportamiento de los techos en caso de huracán.

- Relevancia para la Industria Química y Farmacéutica: La obtención de certificaciones FM para paneles sándwich es particularmente valiosa en estos sectores. Las aprobaciones FM no solo garantizan una alta resistencia al fuego, sino que también abordan otros factores críticos como la resistencia a vientos fuertes (huracanes) y la minimización de la generación de humo, un aspecto vital para la seguridad del personal y la protección de productos sensibles en caso de incendio. Los paneles sándwich con aprobación FM son ideales para zonas propensas a desastres naturales e incendios, y para entornos industriales y comerciales donde se exige un cumplimiento estricto de las normativas de seguridad. La certificación FM 4882, por ejemplo, es explícitamente diseñada para ocupaciones sensibles al humo, lo que la hace directamente aplicable a laboratorios y áreas de producción farmacéutica donde la contaminación por humo podría comprometer la integridad del producto o la seguridad del personal.

3. Requisitos Específicos para la Industria Química y Farmacéutica Peruana

Las industrias química y farmacéutica en Perú están sujetas a un conjunto complejo de normativas que van más allá de la seguridad general contra incendios, abarcando higiene, control de contaminación y condiciones ambientales específicas.

3.1. Normativa Peruana de Seguridad Contra Incendios

En Perú, el marco normativo principal para la seguridad contra incendios en edificaciones se establece en el Título III del Reglamento Nacional de Edificaciones (RNE), denominado «Condiciones de Seguridad en Edificaciones».

- Reglamento Nacional de Edificaciones (RNE): Este reglamento es la base para todas las edificaciones en el país. Define los requisitos mínimos para la seguridad contra incendios, incluyendo sistemas de detección y alarma, sistemas de extinción y procedimientos de evacuación. Además, clasifica las categorías de riesgo y los tipos de edificios, lo que determina las medidas de protección contra incendios adecuadas para cada caso. Para edificaciones industriales, la Norma A.130 del RNE establece que las estructuras, muros resistentes y muros perimetrales de cierre deben tener una resistencia al fuego mínima de 4 horas para ser consideradas «resistentes al fuego», mientras que la tabiquería interior no portante y los techos deben resistir al menos 2 horas. Para edificaciones «semiresistentes», estos tiempos se reducen a 2 horas para elementos estructurales y 1 hora para tabiquería y techos.

- Norma Técnica G.050: Seguridad en Edificaciones: Esta norma establece las consideraciones indispensables de seguridad en las actividades de construcción civil, incluyendo montaje, desmontaje, demolición, refacción o remodelación. Si bien se enfoca en la seguridad durante la construcción, subraya la importancia de un Plan de Seguridad y Salud en el Trabajo (PSST) y la revisión periódica de las instalaciones para controlar posibles incendios. Aunque no detalla requisitos específicos para materiales resistentes al fuego en la industria, su aplicación general garantiza un entorno de construcción seguro que sienta las bases para la posterior operación de la planta.

- Norma Técnica A.130: Instalaciones Sanitarias y Requisitos de Seguridad: Esta norma es crucial para la protección contra incendios, ya que incluye especificaciones sobre la instalación de redes de agua para sistemas contra incendios, asegurando un suministro adecuado y constante para rociadores e hidrantes. Además, establece requisitos para la compartimentación de edificaciones para limitar la propagación del fuego, y para los medios de evacuación como puertas cortafuego y escaleras de evacuación. Las puertas cortafuego deben tener una resistencia equivalente a ¾ de la resistencia al fuego de la pared a la que sirven y deben ser a prueba de humo, con certificación para su uso.

- Inspección Técnica de Seguridad en Edificaciones (ITSE): La ITSE es un procedimiento obligatorio en Perú para verificar que las edificaciones cumplen con todas las normas de seguridad, incluyendo las relacionadas con la protección contra incendios. Las municipalidades locales tienen la facultad de realizar inspecciones y aplicar sanciones en caso de incumplimiento.

- Código Nacional de Electricidad: Esta normativa establece las pautas para la instalación de equipos eléctricos en sistemas contra incendios, como bombas, sistemas de alarma y detección, garantizando su correcto funcionamiento en situaciones críticas.

La implementación de una estrategia de seguridad contra incendios en Perú para las industrias química y farmacéutica requiere un enfoque holístico y multifacético.

No basta con la selección de materiales resistentes al fuego; es imperativo que estos se integren en un sistema de protección más amplio que incluya detección, extinción, evacuación y compartimentación, todo ello en estricta conformidad con el RNE y sus normas técnicas asociadas.

La complejidad de estos entornos, con la presencia de químicos inflamables y equipos sensibles, exige que cada componente de la seguridad sea cuidadosamente planificado y ejecutado.

Un diseño deficiente o una instalación incorrecta de un solo elemento pueden comprometer la seguridad de toda la instalación, subrayando la importancia de la supervisión profesional y la certificación en todas las etapas del proyecto.

3.2. Normas de Buenas Prácticas de Manufactura (GMP/BPM)

Las Buenas Prácticas de Manufactura (GMP, por sus siglas en inglés, o BPM en español) son estándares de calidad fundamentales que deben cumplir los productos manufacturados, especialmente en las industrias farmacéutica y química.

Estas normas supervisan todo el proceso de fabricación, desde la adquisición de materias primas hasta la comercialización del producto final, con el objetivo principal de preservar la salud y calidad de los consumidores al minimizar riesgos como la contaminación.

En Perú, el Ministerio de Salud (MINSA), a través de la Dirección General de Medicamentos, Insumos y Drogas (DIGEMID), es la autoridad encargada de vigilar la calidad de los productos farmacéuticos y galénicos, y emite el Manual de Buenas Prácticas de Manufactura de Productos Farmacéuticos.

- Requisitos de Infraestructura y Saneamiento (Capítulo XI y IV del Manual BPM): El Manual de Buenas Prácticas de Manufactura de DIGEMID establece pautas detalladas para la infraestructura de las instalaciones farmacéuticas. El Capítulo XI, «Instalaciones y Edificaciones», y el Capítulo IV, «Saneamiento», son particularmente relevantes. Estos capítulos exigen que las instalaciones estén diseñadas y construidas de manera que se minimicen los riesgos de contaminación microbiológica, por partículas y pirógenos, especialmente en áreas estériles. Las instalaciones deben estar situadas en un entorno apropiado, y su diseño debe evitar la entrada de agentes externos como animales, insectos o polvo. Se requiere que los locales permitan un flujo de trabajo lógico para evitar confusiones y contaminación cruzada, y que las zonas de producción, almacenamiento y control de calidad no sean áreas de paso común para personal no autorizado.

- Control Ambiental y Prevención de Contaminación: Las GMPs enfatizan la necesidad de un control ambiental estricto. Esto incluye la validación de procesos, instalaciones y equipos, así como el mantenimiento de registros completos a lo largo de toda la fabricación y distribución. Las prácticas de limpieza y saneamiento deben ser validadas, utilizando desinfectantes y agentes de limpieza apropiados para eliminar residuos, microbios y partículas extrañas de equipos y superficies. La selección de paneles sándwich para salas limpias es crucial, ya que deben tener superficies lisas y no porosas que sean fáciles de limpiar y desinfectar, inhibiendo el crecimiento de gérmenes y moho.

La infraestructura física de una planta farmacéutica o química está intrínsecamente ligada a la calidad y seguridad del producto final.

Las GMPs no son solo un conjunto de directrices operativas, sino que dictan cómo deben ser diseñadas, construidas y mantenidas las instalaciones para asegurar que los productos cumplan con los estándares de identidad, potencia, calidad y pureza.

Un diseño de infraestructura que no prevea la prevención de contaminación, el control ambiental y la facilidad de saneamiento puede llevar a fallos en la calidad del producto, retiradas del mercado y, en última instancia, comprometer la seguridad del paciente.

Por lo tanto, la inversión en paneles sándwich que cumplen con los requisitos de higiene, como aquellos con revestimientos de acero inoxidable y núcleos que no promueven el crecimiento microbiano, es una inversión directa en la integridad del producto y la conformidad regulatoria.

3.3. Resistencia Química y Control de Contaminación

En las industrias química y farmacéutica, la exposición a diversas sustancias químicas, vapores corrosivos y la necesidad de mantener ambientes estériles hacen que la resistencia química y el control de la contaminación sean atributos críticos para los paneles sándwich.

- Selección de Revestimientos para Ambientes Químicos: Los revestimientos metálicos de los paneles sándwich son la primera barrera protectora contra agentes químicos y la corrosión. El acero inoxidable es la opción superior en entornos que exigen rigurosos estándares higiénicos o enfrentan condiciones agresivas, ya que es altamente resistente a la mayoría de los productos químicos, la humedad y la oxidación. Otros recubrimientos especializados como Prisma y HPS200 Ultra también ofrecen una resistencia mejorada a la corrosión y agentes químicos agresivos.

- Superficies Lisas y Fácil Limpieza: Para prevenir la acumulación de partículas y el crecimiento microbiano, las superficies de los paneles deben ser lisas y no porosas. Los paneles sándwich para salas limpias están diseñados específicamente con estas características, facilitando su limpieza y desinfección, lo cual es esencial para mantener los niveles de limpieza requeridos en procesos críticos. La capacidad de limpiar y desinfectar fácilmente reduce significativamente el riesgo de contaminación.

- Prevención de Crecimiento Microbiano: La selección de materiales que inhiban el crecimiento de bacterias, moho y otros contaminantes es fundamental. Los paneles sándwich con núcleos de lana de roca, por ejemplo, son resistentes a la humedad y evitan la formación de moho, asegurando un ambiente más saludable y duradero. Además, el poliuretano rígido es resistente al moho y al mildiu, y no es atractivo para roedores o insectos.

La resistencia química y la higiene superficial son fundamentales para la integridad del producto y la seguridad operativa en la industria química y farmacéutica.

La exposición constante a sustancias corrosivas puede degradar los materiales de construcción con el tiempo, comprometiendo la integridad estructural y creando puntos de contaminación.

Un panel que se degrada químicamente puede liberar partículas, afectar la calidad del aire y, en última instancia, contaminar los productos fabricados.

Por lo tanto, la elección de paneles con revestimientos y núcleos intrínsecamente resistentes a los químicos y que faciliten la limpieza rigurosa es una medida preventiva crucial.

Esta elección no solo prolonga la vida útil de la infraestructura, sino que también garantiza el cumplimiento de las estrictas normas de calidad y seguridad, minimizando los riesgos de contaminación y asegurando la pureza de los productos farmacéuticos y químicos.

3.4. Control Térmico y Cámaras Frías

El control preciso de la temperatura es un requisito ineludible en gran parte de la industria farmacéutica y química, especialmente para el almacenamiento de productos sensibles que requieren condiciones de frío específicas. Los paneles sándwich son una solución constructiva ideal para este propósito.

- Importancia del Aislamiento Térmico: Un aislamiento térmico eficiente es clave para minimizar las pérdidas o ganancias de calor, lo que se traduce directamente en una reducción significativa del consumo energético y los costos operativos. Los paneles sándwich, con su núcleo aislante, actúan como una barrera térmica efectiva, manteniendo temperaturas estables dentro de los espacios controlados.

- Materiales y Espesores Óptimos: Los paneles sándwich para cámaras frigoríficas suelen emplear núcleos de poliuretano (PUR), poliisocianurato (PIR) o poliestireno expandido (EPS). Los paneles PIR Premier, por ejemplo, ofrecen una conductividad térmica de 0.0194 W/mK, lo que los posiciona como uno de los materiales con las mejores características de aislamiento hidrotérmico. Los espesores disponibles varían ampliamente, desde 40 mm hasta 250 mm, dependiendo del nivel de aislamiento requerido. Un menor valor de transmitancia térmica (valor «U») indica un mayor poder aislante del panel. Los paneles de poliuretano de 100 mm de espesor, por ejemplo, pueden retener el calor o el frío tan eficazmente como una pared de ladrillo de 1.5 metros.

- Diseño para Evitar Puentes Térmicos: La estructura sándwich de estos paneles está diseñada para evitar los puentes térmicos, que son puntos en la envolvente del edificio donde se produce una mayor transferencia de calor. Un diseño y una instalación adecuados, incluyendo sellados estrictos en las juntas y el uso de accesorios específicos, son fundamentales para mantener la hermeticidad y la eficiencia térmica, especialmente en cámaras frigoríficas.

La optimización energética y la estabilidad ambiental son pilares de la eficiencia operativa en la industria farmacéutica.

El mantenimiento de temperaturas y humedades controladas no solo es un requisito de calidad para muchos productos farmacéuticos y químicos, sino que también representa un costo energético significativo.

La correcta selección e instalación de paneles sándwich con alto rendimiento térmico se traduce en un consumo energético reducido, lo que disminuye los costos operativos y la huella de carbono de la instalación.

Un ambiente interno estable también beneficia el confort del personal y el funcionamiento óptimo de los equipos sensibles.

Por lo tanto, la inversión en paneles sándwich de alta calidad y un diseño que minimice los puentes térmicos es una estrategia clave para lograr la eficiencia operativa y la sostenibilidad a largo plazo.

4. Diseño, Instalación y Mantenimiento de Paneles Sándwich

La eficacia y la durabilidad de los paneles sándwich en entornos industriales dependen en gran medida de un diseño cuidadoso, una instalación precisa y un mantenimiento regular.

4.1. Consideraciones de Diseño

El diseño de edificaciones con paneles sándwich en la industria química y farmacéutica debe integrar desde el principio la seguridad ignífuga y la durabilidad.

- Diseño Estructural y Cargas: Los paneles sándwich, aunque ligeros, poseen una elevada capacidad portante y resistencia a la flexión gracias a la combinación de sus capas exteriores y su núcleo. El diseño debe considerar las cargas específicas a las que estarán sometidos, incluyendo cargas puntuales, resistencia estructural y resistencia a impactos eólicos. Es fundamental que la sección transversal del panel sea adecuada para los materiales utilizados y que las conexiones a la estructura de soporte sean seguras.

- Prevención de Corrosión por Humedad y Contacto entre Metales: La humedad es un factor crítico en la degradación de los paneles. Un diseño que evite la acumulación y retención de agua es esencial, incluyendo sistemas de drenaje adecuados. Si el aislamiento se humedece, se degrada lentamente o no se seca, lo que acelera el daño. Para prevenir la corrosión electroquímica, se debe evitar el contacto directo entre diferentes metales (como acero, aluminio, cobre). Se recomienda dejar un espacio entre la guía del panel y el latón de la base, y usar un tablón de madera para nivelar y evitar la acumulación de agua.

- Diseño para Evacuación y Compartimentación: En caso de incendio, el diseño debe priorizar la protección humana, la protección ambiental y la protección estructural. Esto implica la compartimentación de las edificaciones para limitar la propagación del fuego y el humo, y asegurar vías de evacuación seguras. La resistencia al fuego de los elementos constructivos, como muros y techos, debe ser considerada para proporcionar tiempo suficiente para la evacuación.

La integración temprana de la seguridad ignífuga y la durabilidad en el diseño arquitectónico es un factor determinante para el éxito a largo plazo de una instalación industrial.

Un diseño que no anticipe la interacción de los paneles con el entorno, la humedad o los agentes químicos puede resultar en una degradación prematura y un rendimiento subóptimo en caso de incendio.

La planificación detallada de los puntos de fijación, la disposición de los paneles y la compatibilidad de los materiales en el diseño son aspectos que, si se abordan desde las fases iniciales, aseguran que la estructura no solo cumpla con las normativas, sino que también mantenga su integridad y funcionalidad a lo largo de su vida útil, minimizando los riesgos y los costos de mantenimiento a futuro.

4.2. Mejores Prácticas de Instalación

Una instalación correcta es tan importante como la calidad del panel en sí, ya que una mala ejecución puede reducir significativamente la vida útil y el rendimiento del sistema.

- Manejo y Almacenamiento: Los paneles sándwich deben manipularse con extremo cuidado para evitar dobleces, abolladuras, arañazos o cualquier otro daño. Se deben descargar los paquetes uno por uno con montacargas o grúas, acolchando las superficies duras para proteger los paneles. El almacenamiento debe ser en un área limpia, nivelada y protegida, con una ligera inclinación (5%) para evitar la acumulación de agua entre los paneles. Los paquetes no deben apilarse a más de dos o tres de altura, y se deben usar espaciadores entre ellos. Es crucial proteger los paneles de la exposición directa a la luz solar por más de 24 horas y retirar inmediatamente cualquier residuo de acero (virutas, salpicaduras de soldadura) para prevenir la corrosión.

- Fijaciones y Sellado de Juntas: Los elementos de fijación especializados son cruciales para la estabilidad y el rendimiento de la estructura. Se deben utilizar tornillos autorroscantes recomendados por el fabricante, asegurando una posición perpendicular durante la fijación. En ambientes con humedad permanente superior al 70% o atmósferas químicamente agresivas, se deben emplear fijaciones de acero inoxidable. El sellado de las juntas es vital para garantizar la estanqueidad al agua, aire y vapor, así como para mantener la resistencia al fuego del panel. Se utilizan selladores suaves y compresibles, que deben aplicarse en la ranura y comprimirse durante la instalación. Para penetraciones de instalaciones (cables, tuberías), se deben usar sistemas de sellado específicos como sacos intumescentes, morteros o collarines, que mantengan las prestaciones de resistencia al fuego del panel.

- Cortes y Protecciones: Si es necesario realizar cortes in situ, los bordes expuestos deben tratarse inmediatamente con protección anticorrosiva para evitar el deterioro prematuro. Las herramientas de corte deben ser de alta calidad para no dañar la superficie del panel, recomendándose sierras de disco con guías adecuadas para un corte limpio.

La instalación de paneles sándwich es un factor crítico que determina su durabilidad y rendimiento final. Incluso el panel de la más alta calidad puede ver comprometida su vida útil si no se instala siguiendo las mejores prácticas.

Una instalación deficiente puede generar filtraciones de agua, pérdidas de eficiencia térmica, corrosión prematura y, lo que es más grave en las industrias química y farmacéutica, comprometer la resistencia al fuego y la higiene del ambiente.

La atención meticulosa a detalles como el manejo, el almacenamiento, la calidad de las fijaciones y el sellado de las juntas no solo prolonga la vida útil del edificio, sino que también asegura que los paneles cumplan con sus funciones de protección y aislamiento de manera consistente a lo largo del tiempo, garantizando la seguridad y la calidad de los procesos industriales.

4.3. Mantenimiento y Vida Útil

El mantenimiento adecuado y las revisiones periódicas son esenciales para prolongar la vida útil de los paneles sándwich y asegurar su rendimiento continuo en entornos industriales exigentes.

- Limpieza Regular: Las superficies de los paneles deben limpiarse periódicamente para eliminar suciedad y residuos. Se recomienda un lavado abundante con agua y jabones desengrasantes neutros no abrasivos, aplicados con cepillos de cerda suave o estopas para evitar rayones. Es crucial enjuagar inmediatamente para evitar que el jabón se seque al sol. En entornos industriales, la limpieza debe ser más frecuente.

- Inspección y Reparación de Daños: Se deben inspeccionar regularmente las fijaciones, solapes, uniones y sistemas de canalones. Los sellantes en las juntas y remates deben verificarse cada 6 meses, ya que pierden elasticidad y contención de agua con el tiempo (la vida útil del sellante de poliuretano monocomponente es de aproximadamente 10 años). Cualquier daño en la pintura o en la chapa debe repararse de inmediato para evitar la corrosión. Las áreas astilladas deben cubrirse con pintura especial. Para daños profundos, el arreglo debe seguir las recomendaciones del fabricante.

- Vida Útil Esperada y Factores de Degradación: La vida útil esperada de un panel sándwich autoportante es de 10 años para aquellos fácilmente reemplazables y de 25 años para los que no lo son, siempre que estén sujetos a un uso y mantenimiento apropiados. Sin embargo, factores ambientales como la humedad, las temperaturas extremas, los ciclos de congelación-descongelación, el viento y la nieve pueden acelerar la degradación. La exposición prolongada a la humedad, como la acumulación de nieve derretida en los techos o el agua retenida en las cimentaciones, puede causar corrosión severa y acortar la vida útil del panel. La degradación de las uniones adhesivas, especialmente por la humedad, es un punto crítico, aunque esto no siempre se traduce en un colapso inmediato del panel completo.

La gestión proactiva del mantenimiento representa una inversión a largo plazo que maximiza la durabilidad y el rendimiento de los paneles sándwich.

Ignorar el mantenimiento puede llevar a una degradación acelerada, lo que resulta en costos de reparación significativamente más altos que el mantenimiento preventivo.

La inspección regular y la reparación oportuna de pequeños defectos, como la pérdida de sellado o daños en el revestimiento, previenen problemas mayores que podrían comprometer el aislamiento térmico, la resistencia al fuego y la integridad estructural de la edificación.

En industrias tan sensibles como la química y farmacéutica, donde la integridad del ambiente de producción es vital, un programa de mantenimiento riguroso es indispensable para asegurar la continuidad operativa, la calidad del producto y la seguridad general de la instalación.

5. Paneles Sándwich vs. Construcción Tradicional en la Industria Peruana

La elección entre paneles sándwich y métodos de construcción tradicionales (como ladrillo u hormigón) es una decisión estratégica para las industrias química y farmacéutica, influenciada por factores de eficiencia, costos y requisitos operativos.

5.1. Ventajas Competitivas

Los paneles sándwich ofrecen varias ventajas significativas sobre la construcción tradicional:

- Rapidez de Construcción: El diseño modular y la ligereza de los paneles sándwich permiten reducir los tiempos de montaje hasta en un 50% en comparación con el ladrillo o el hormigón. Esto se traduce en un ahorro considerable en mano de obra y costos de construcción, y permite una puesta en marcha más temprana de las instalaciones, lo que es crucial para el retorno de la inversión en edificios de producción o almacenes.

- Eficiencia Energética Superior: Los paneles sándwich proporcionan un aislamiento térmico significativamente mejor que los materiales tradicionales. Por ejemplo, los paneles de poliuretano pueden ofrecer un aislamiento térmico 700% superior al ladrillo. Esto se debe a que son una solución «todo en uno» que reduce la pérdida de energía, mejorando la eficiencia energética y reduciendo los gastos de calefacción o refrigeración. Esta característica es vital en industrias que requieren control de temperatura, como las cámaras frías farmacéuticas.

- Ligereza y Versatilidad de Diseño: Su bajo peso es una ventaja importante en aplicaciones como techos o ampliaciones de edificios existentes, ya que reduce la carga sobre la estructura y, por ende, los costos de esta. Además, los paneles sándwich ofrecen una gran versatilidad estética, con una amplia gama de colores y acabados que permiten una personalización arquitectónica moderna, algo que el ladrillo, con su estética más limitada, no puede igualar.

- Costo-Efectividad a Largo Plazo: Aunque el costo inicial puede variar, la rapidez de instalación y la eficiencia energética superior de los paneles sándwich a menudo resultan en ahorros significativos en costos laborales y operativos a largo plazo. Los costos de mantenimiento de los paneles sándwich son prácticamente nulos si se siguen las pautas adecuadas.

5.2. Desafíos y Consideraciones

A pesar de sus ventajas, la implementación de paneles sándwich también presenta desafíos:

- Costo Inicial y Percepción del Mercado: El costo de compra de los paneles sándwich puede ser un factor a considerar, aunque la relación entre prestaciones y costes es ventajosa. La percepción tradicional del mercado puede favorecer métodos constructivos más establecidos.

- Necesidad de Mano de Obra Especializada: La instalación de paneles sándwich, aunque rápida, requiere de mano de obra con conocimientos técnicos específicos para asegurar un montaje correcto y el cumplimiento de las especificaciones del fabricante.

- Adaptación a Normativas Locales Específicas: Aunque los paneles sándwich cumplen con estándares internacionales, es fundamental asegurar que su aplicación se adapte y cumpla con las normativas locales peruanas, como el RNE y las GMP de DIGEMID, que pueden tener requisitos particulares para la industria.

La evolución de los materiales de construcción hacia soluciones integradas y de alto rendimiento es evidente en la creciente adopción de paneles sándwich.

En la industria farmacéutica, donde las condiciones de producción exigen un nivel constante de humedad y la prevención de contaminación, la «tecnología seca» de los paneles sándwich, que no requiere el uso de grandes cantidades de agua durante la instalación, es una ventaja significativa sobre la construcción tradicional con ladrillo u hormigón.

Esta característica no solo acelera el proceso constructivo, sino que también evita la introducción de humedad que podría afectar los procesos sensibles o los productos.

Este cambio hacia soluciones prefabricadas y de alto rendimiento refleja una tendencia global hacia la eficiencia, la sostenibilidad y el cumplimiento de estándares de calidad cada vez más exigentes en la construcción industrial.

6. Mercado Peruano de Paneles Sándwich Resistentes al Fuego

El mercado de paneles sándwich en América Latina, y particularmente en Perú, experimenta una evolución sostenida impulsada por el crecimiento de los sectores industrial, farmacéutico y logístico.

Este dinamismo se debe a la búsqueda de soluciones constructivas que combinen rapidez de instalación, aislamiento térmico, resistencia estructural y, sobre todo, comportamiento superior frente al fuego.

En ese contexto, los paneles sándwich con núcleo de lana de roca, poliisocianurato (PIR) o poliuretano (PUR) se han posicionado como una alternativa eficiente y segura para cumplir con los exigentes estándares de edificaciones técnicas y reguladas.

6.1. Fabricantes y Distribuidores Locales

En el mercado peruano, la disponibilidad de paneles sándwich resistentes al fuego ha mejorado significativamente gracias a alianzas estratégicas con fabricantes internacionales y al fortalecimiento de redes de distribución técnica.

Entre ellos, destaca el trabajo de Control Nautas, distribuidor autorizado de Sinopan, que ha consolidado su presencia en el sector ofreciendo soluciones certificadas para entornos industriales complejos como laboratorios, plantas farmacéuticas, almacenes de sustancias químicas y cámaras frías.

Los paneles comercializados por Control Nautas incorporan núcleos de lana de roca con clasificación de reacción al fuego A2-s1,d0, y opciones en PIR con resistencia térmica avanzada.

Además, cumplen con normativas europeas como EN 13501-2 y cuentan con aprobaciones internacionales, incluyendo certificaciones FM, lo que los convierte en una opción ideal para proyectos que requieren estrictas garantías en resistencia al fuego, higiene y durabilidad.

Gracias a una oferta técnica respaldada por soporte especializado, asesoría en especificaciones normativas peruanas (RNE, G.050, A.130) y experiencia en aplicaciones de alto riesgo, Control Nautas se ha convertido en un aliado clave para arquitectos, proyectistas e ingenieros industriales que buscan soluciones integrales y de rápida implementación.

6.2. Tendencias y Proyectos en América Latina

A nivel regional, el mercado de paneles sándwich alcanzó un valor aproximado de 347.94 millones de dólares en 2024 y se proyecta que crecerá a una tasa compuesta anual (CAGR) del 7.2% entre 2025 y 2034, llegando a superar los 650 millones de dólares.

Esta tendencia se explica por la creciente industrialización, la necesidad de eficiencia energética en edificaciones y el endurecimiento de normativas de seguridad y sanidad.

- Crecimiento del Mercado y Demanda: Los paneles sándwich se consolidan como una solución preferida en sectores como el farmacéutico, alimentario y logístico debido a sus propiedades de impermeabilidad, aislamiento térmico y comportamiento ignífugo. En entornos donde se requiere control ambiental riguroso y continuidad operativa, su instalación representa una ventaja competitiva clara.

- Innovaciones en Materiales y Aplicaciones: Los avances tecnológicos han permitido el desarrollo de paneles con mayor resistencia al fuego, menor emisión de humo y mejor comportamiento frente a agentes químicos. El uso de celdas cerradas, superficies lisas y núcleos no combustibles los hace especialmente aptos para salas limpias y zonas clasificadas.

- Casos de Éxito Regionales: Proyectos en centros de investigación, plantas de biotecnología y almacenes de productos farmacéuticos han demostrado mejoras sustanciales en eficiencia energética, reducción de costos de mantenimiento y cumplimiento normativo al incorporar paneles sándwich avanzados. En todos estos casos, el diseño con soluciones prefabricadas permitió acelerar la ejecución sin comprometer la seguridad ni la funcionalidad del espacio.

Conclusiones y Recomendaciones

La presente guía ha explorado en profundidad las características, aplicaciones y consideraciones normativas de los paneles sándwich resistentes al fuego, con un enfoque particular en su relevancia para la industria química y farmacéutica peruana.

Se ha demostrado que estos paneles representan una solución constructiva superior, capaz de satisfacer las complejas demandas de seguridad, higiene, control térmico y eficiencia operativa de estos sectores.

Síntesis de los Hallazgos Clave:

- Rendimiento Integral: Los paneles sándwich ofrecen un equilibrio único de propiedades, incluyendo alta resistencia al fuego (especialmente la lana de roca con clasificaciones A2-s1,d0 y resistencia hasta 1000°C), excelente aislamiento térmico (PIR y PUR con baja conductividad), robustez estructural y ligereza. La interacción sinérgica entre sus componentes es clave para su eficacia.

- Seguridad Ignífuga y Eficiencia Térmica: La elección del núcleo aislante implica una decisión crítica entre la seguridad ignífuga intrínseca (lana de roca, no combustible) y la máxima eficiencia térmica (PIR/PUR, que permiten menores espesores). Esta decisión debe basarse en una evaluación de riesgos detallada para cada zona de la instalación.

- Higiene y Resistencia Química: Los revestimientos de acero inoxidable y recubrimientos especializados son fundamentales para la resistencia química, la facilidad de limpieza y la prevención de contaminación en ambientes farmacéuticos y químicos. La superficie del panel actúa como la primera línea de defensa para la integridad del producto.

- Conformidad Normativa Peruana: La implementación de paneles sándwich debe alinearse estrictamente con el Reglamento Nacional de Edificaciones (RNE), incluyendo las Normas Técnicas G.050 (Seguridad en Edificaciones) y A.130 (Instalaciones Sanitarias y Requisitos de Seguridad), y las directrices de DIGEMID para Buenas Prácticas de Manufactura (GMP/BPM). La infraestructura física es un pilar de la calidad del producto.

- Ciclo de Vida y Mantenimiento: Un diseño, instalación y mantenimiento adecuados son cruciales para la durabilidad del panel. La gestión proactiva del mantenimiento reduce costos a largo plazo y asegura el rendimiento continuo.

- Ventaja Competitiva: Los paneles sándwich ofrecen rapidez de construcción, eficiencia energética superior y versatilidad de diseño en comparación con la construcción tradicional, lo que se traduce en ahorros significativos y un retorno de inversión más rápido.

Recomendaciones Estratégicas para la Industria Química y Farmacéutica Peruana:

- Evaluación de Riesgos Detallada: Antes de la selección de paneles, se recomienda realizar una evaluación exhaustiva de los riesgos de incendio, químicos y de contaminación para cada área de la instalación. Esto permitirá determinar el tipo de núcleo aislante (lana de roca para máxima resistencia al fuego y compartimentación, PIR/PUR para alta eficiencia térmica en áreas de menor riesgo) y el revestimiento metálico (acero inoxidable para ambientes corrosivos o salas limpias) más adecuados.

- Cumplimiento Normativo Integrado: Es imperativo que todos los proyectos de construcción o remodelación de instalaciones químicas y farmacéuticas en Perú se diseñen y ejecuten en estricta conformidad con el Reglamento Nacional de Edificaciones (RNE), las Normas Técnicas G.050 y A.130, y el Manual de Buenas Prácticas de Manufactura de DIGEMID. Se aconseja la colaboración con profesionales y empresas certificadas en seguridad contra incendios y construcción industrial para asegurar la correcta aplicación de estas normativas.

- Inversión en Calidad de Materiales y Sellado: Se recomienda priorizar la calidad de los paneles sándwich, incluyendo revestimientos con alta resistencia química y núcleos con propiedades higiénicas. La inversión en sistemas de sellado de juntas y penetraciones de alta calidad es fundamental para mantener la integridad del ambiente controlado y la resistencia al fuego.

- Planificación de Mantenimiento Proactivo: Establecer un programa de mantenimiento regular y documentado es crucial para la durabilidad y el rendimiento a largo plazo de los paneles. Esto incluye inspecciones periódicas de fijaciones, sellados y revestimientos, así como la limpieza adecuada de las superficies.

- Aprovechamiento de Ventajas Constructivas: Las empresas peruanas pueden beneficiarse de la rapidez de instalación y la eficiencia energética de los paneles sándwich para optimizar los tiempos de proyecto y reducir los costos operativos a largo plazo. La «tecnología seca» de estos paneles es particularmente ventajosa para mantener las condiciones de humedad controladas requeridas en la producción farmacéutica.

Perspectivas Futuras:

El mercado de paneles sándwich en América Latina continuará su expansión, impulsado por la creciente industrialización y la demanda de soluciones constructivas más eficientes y seguras.

Las innovaciones en materiales, especialmente en núcleos con mayor resistencia al fuego y revestimientos con propiedades mejoradas de higiene y resistencia química, seguirán adaptando estos paneles a las crecientes exigencias de las industrias química y farmacéutica.

La adopción de paneles sándwich no es solo una tendencia constructiva, sino una estrategia fundamental para garantizar la seguridad, la calidad y la competitividad en estos sectores vitales para la economía peruana.